МЫ ПРЕДЛАГАЕМ

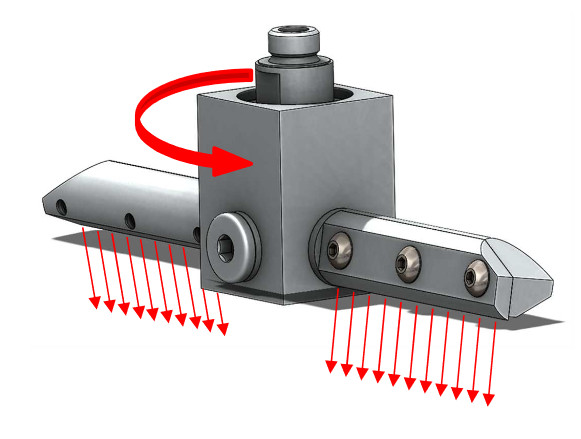

Ротационная насадка RRT – экономичное решение для обдува керамических изделий

Как снизить затраты на процесс обдува керамических изделий?

Обдув элементов является одним из важнейших производственных процессов, в том числе: керамических изделий. Это часто достигается с помощью гребенчатых воздушных форсунок. Однако это не всегда является оптимальным решением из-за большого расхода воздуха и необходимости ручной регулировки движущихся под влиянием колебаний элементов системы. Прочтите эту статью и узнайте, каким образом нам удалось заменить гребенчатые насадки на заводе нашего клиента керамической промышленности. Теперь этот процесс более эффективен и, что важнее, экономически выгоден.

Отдел технического обслуживания керамического завода сообщил нам о необходимости модернизации системы обдува. Решение, которое использовалось до сих пор, несмотря на его автоматизацию, требовало большого привлечения работников и потребляло много сжатого воздуха.

Существующий процесс:

- Завод производит керамические изделия, в том числе чашки.

- Вытащив чашки из форм, их необходимо тщательно просушить от воды.

- Процесс сушки автоматизирован. Для этого используются гребенчатые насадки диаметром 50 мм, расположенные крестообразно. Ручки сушат снизу и сверху.

- Если одна форсунка сдвигается (изменяет угол обдува), вибрирует вся крестовина. Сотрудник ТО вручную регулируют смещенные форсунки. Это очень трудоемко – занимает до нескольких часов.

- Производственная линия работает 24 часа в день, 7 дней в неделю.

- Одна система потребляет очень большое количество сжатого воздуха – примерно 502 л/мин. На заводе используется 4 таких системы.

Упрощенный процесс:

На заводе нашего клиента стоимость производства сжатого воздуха оценивается примерно в 120 тыс. грн/день, из которых 50% составляет только выдувание. Чтобы уменьшить сумму, отдел технического обслуживания ищет возможность экономии. Узнав об особенностях происходящих на заводе процессов, мы решили модернизировать систему обдува. Используемые в нем гребенчатые насадки потребляют большое количество воздуха и неэффективны. Когда одна из форсунок в системе изменяет свое положение, она препятствует дальнейшей работе и требует перенастройки (выполняемой работником вручную). Вместе с нашим партнером, компанией MOS, мы разработали роторное сопло RRT, состоящее из 6 отдельных форсунок LT, а затем передали его заказчику для тестирования.

Наше решение было установлено на заводе и подключен расходомер. Результаты показывают, что гребенчатые форсунки, которые использовались до сих пор, потребляют 502 л/мин. В свою очередь протестированная роторная насадка RRT показала на расходомере результат 355 л/мин. Таким образом, разница составляет около 150 литров/мин.

Мы произвели точные расчеты и представили их клиенту.

|

Тип форсунки |

Форсунка гребенчатая | Форсунка поворотная |

| Продолжительность работы 1 цикла |

35 с |

35 с |

| Количество циклов в сутки |

480 |

480 |

| Стоимость изготовления 1000 л сжатого воздуха |

1,10 грн |

|

| Использование воздуха в течение 1 мин. |

502 л |

355 л |

| Использование воздуха в течение 1 цикла |

293 л |

207 л |

| Стоимость воздуха использованного в течение 1 цикла |

0,32 грн |

0,23 грн |

| Использование воздуха в течение суток |

140640 л |

99360 л |

| Стоимость воздуха использованного в течение суток |

154,70 грн |

109,3 грн |

| Использование воздуха в пределах месяца |

4219200 л |

2980800 л |

| Стоимость воздуха использованного в течение месяца |

4641,12 грн |

3278,88 грн |

| Экономия при использовании поворотной форсунки |

1362,24 грн/мес. (в 2024 году) |

|

Возвратная насадка избавила от необходимости вручную устанавливать угол обдува. Благодаря меньшему расходу воздуха (одна форсунка экономит 1362,24 грн/месяц, завод использует 4 таких системы), это также способствовало снижению затрат на производство сжатого воздуха. Таким образом, весь процесс более эффективен и рентабельным.

|

|

|

|

| Оптимизация процесса | Увеличение производительности | Уменьшение затрат | Оптимальный выбор |

Где это решение может быть полезным?

Поворотная насадка RRT от MOS technik будет использоваться, в частности, в системах, нуждающихся в сушке в том числе воды. К ним будут относиться заводы по производству керамических элементов, литейные, пищевые заводы, моечно-сушильная промышленность и производственные линии других отраслей промышленности.

Использование индивидуального решения для обдува керамических форм способствовало экономии сжатого воздуха на заводе нашего клиента. Это также сократило продолжительность технического обслуживания, которое тратится на настройку форсунок. Благодаря этому клиент несет значительно меньшие затраты, связанные с процессом сушки керамических изделий, производимых на его заводе.