МИ ПРОПОНУЄМО

Оптимізація процесу виробництва пластикової упаковки з використанням ливарних форм (пресформа)

Як ми оптимізували процес виробництва пластикової упаковки з використанням ливарних форм (пресформа)

Практичний приклад - Модернізація ливарних форм на пакувальній фабриці

Завод, що виробляє пластикову упаковку для слухових апаратів, використовує лиття під тиском. Технологія лиття під тиском широко використовується у масовому виробництві пластмасових виробів. Процес лиття під тиском включає в себе нагрівання пластику, а потім подачу пластифікованого матеріалу під відповідним тиском у форму, де йому надається бажана форма. Готовий виріб виймається з форми. Для того, щоб цей процес був повністю функціональним, ливарні форми та всі необхідні компоненти системи повинні бути належним чином спроектовані та встановлені. Прочитайте статтю нижче і дізнайтеся, як ми модернізували виробничу лінію для пакування слухових апаратів.

До нас звернувся клієнт із запитом на модернізацію виробничої лінії на пакувальному заводі. Рішення, замовлені у попереднього постачальника, не відповідали сучасним стандартам і унеможливлювали запуск виробництва.

Існуючий процес:

- завод виробляє пластикову упаковку.

- Упаковка для слухових апаратів виготовляється за допомогою ливарних форм.

- Ливарні форми були замовлені у китайського виробника. Вони були доставлені в розібраному вигляді і не були придатні для використання, як тільки їх зібрали на виробничій лінії.

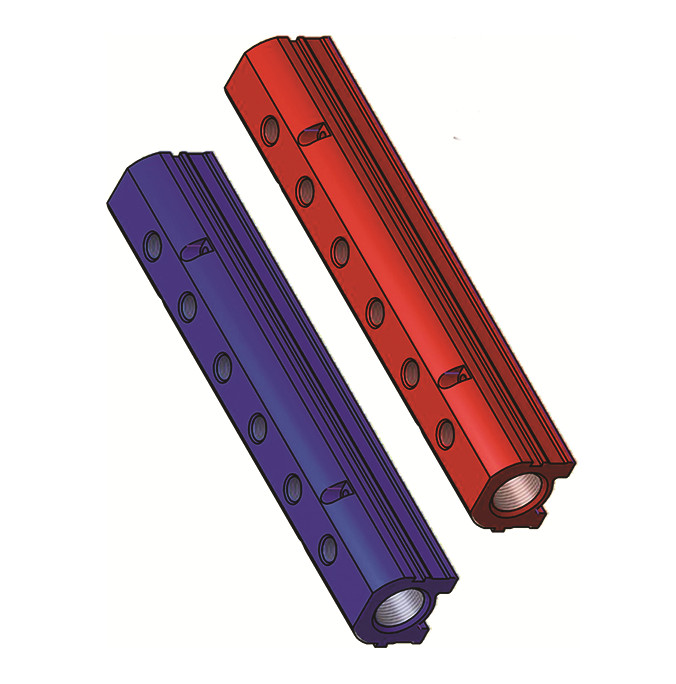

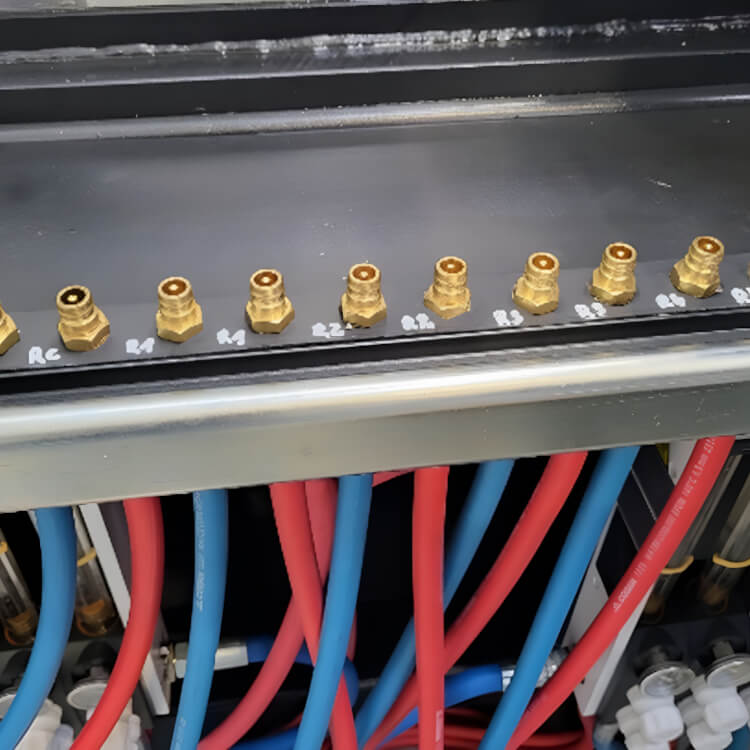

- Замовлені швидкороз'ємні з'єднувачі не були уніфіковані, що унеможливлювало вільне з'єднання різних компонентів системи один з одним.

- Після того, як форми були з'єднані, було протестовано роботу системи. Отриманий продукт виявився некомплектним і неякісним.

- Кінцевий продукт не відповідає стандартам якості, спостерігаються дуже високі втрати грануляту, а середовище застигає у формах.

Удосконалення процесу:

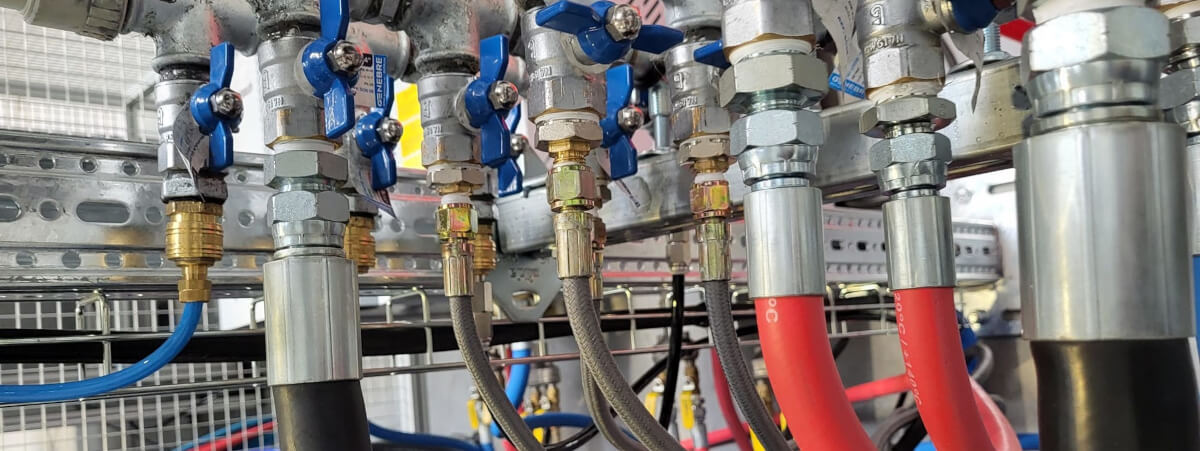

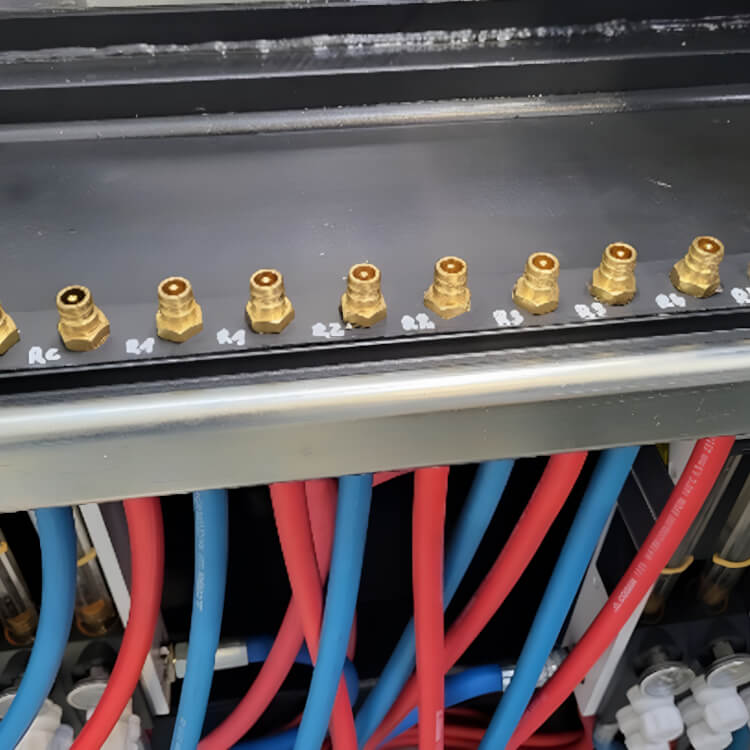

Після відвідування заводу та ретельного аналізу проблеми ми модернізували 16 машин, оснащених ливарними формами. Ми оснастили близько 50 прес-форм та під'єднали майже 500 пневматичних шлангів. Ми забезпечили абсолютно нові з'єднання шлангів з швидкороз'ємними з'єднаннями - ми з'єднали шланги прес-форм разом з нашими швидкороз'ємними з'єднаннями, які уніфіковані за розміром і типом, щоб можна було вільно переключатися між різними прес-формами, шлангами. Використовуючи однакові швидкороз'ємні з'єднання для прес-форм, можна з'єднувати різні компоненти системи разом, що і було бажанням замовника.

Ми також впровадили рішення для ефективного продування виробленої упаковки та її деіонізації. Це дозволяє очистити продукт від частинок заготовки та інших частинок. Деіонізація, тобто нейтралізація зарядів з надлишковою енергією, в свою чергу, забезпечує захист від пилу та інших забруднень, що прилипають до деіонізованого компонента.

Без модернізації та оптимізації виробничої лінії було неможливо запустити виробництво. Система не працювала в повному обсязі, були високі втрати середовища, а готовий продукт був неповноцінним і не відповідав сучасним стандартам якості. Після впровадження змін підвищилася ефективність процесу, скоротився час і знизилися витрати, пов'язані з виробництвом упаковки. Також з'явилася можливість контролювати якість вироблених компонентів. Ми також підвищили рівень безпеки на заводі, оскільки неправильні рішення, негерметична система створювали ризик нещасних випадків і пошкодження інфраструктури заводу і навіть шкоди здоров'ю працівників.

Де ще підійде це рішення?

Описане нами рішення підійде скрізь, де використовуються ливарні форми як частина виробничої лінії. Це пакувальна промисловість, медична промисловість, сільськогосподарська промисловість та багато інших галузей.

Залишилися питання?