МИ ПРОПОНУЄМО

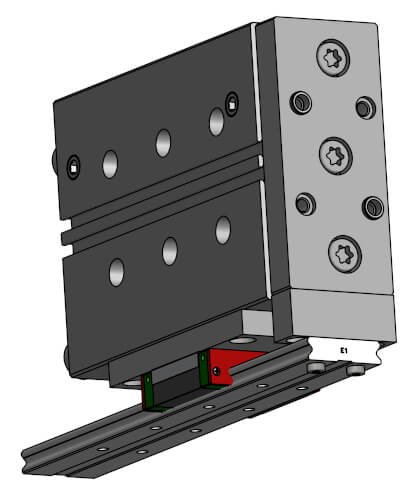

Спеціальний циліндр з додатковою направляючою для стабілізації заготовки

Зміст

Спеціальний циліндр з додатковою напрямною для стабілізації заготовки.

Практичний приклад - Як ми автоматизували процес стабілізації заготовки на верстаті з ЧПК?.

Спеціальний циліндр з додатковою напрямною для стабілізації заготовки

Практичний приклад - Як ми автоматизували процес стабілізації заготовки на верстаті з ЧПК?

Під час обробки деталей на верстаті з ЧПК дуже важливо стабілізувати їх у потрібному місці. В іншому випадку вироби будуть рухатися, а робота, виконана верстатом, буде неточною. Прочитайте мій пост і дізнайтеся, яке рішення допомогло утримувати заготовку в потрібному положенні на автомобільному заводі.

На підприємстві нашого клієнта виготовлені деталі обробляються на верстаті з ЧПК. Заготовки позиціонуються за допомогою двох приводів, але вони не завжди розташовуються в одному і тому ж місці. Ми підібрали відповідний продукт, який повністю вирішив проблему клієнта.

Затверджений процес:

- Завод виробляє гідравлічні двигуни.

- Вибрані компоненти обробляються числовим програмним забезпеченням.

- Комплект актуаторів встановлюється на верстат з ЧПК. Перший керований актуатор встановлюється в горизонтальному положенні, а до нього кріпиться вертикальний актуатор.

- Рух виконується спочатку горизонтальним приводом, а потім вертикальним приводом з оброблюваною заготовкою.

- Оператору доводиться коригувати позиціонування заготовки вручну, оскільки приводи не в змозі щоразу позиціонувати її в одному й тому ж місці.

- Кожна деталь повинна бути в межах заданого допуску на розмір. Якщо він перевищує цей допуск, весь виріб не проходить перевірку якості, і його потрібно розібрати та зібрати заново. Це призводить до зниження продуктивності та збільшення витрат на заводі.

Впорядкований процес:

Метою модернізації системи була повна жорсткість заготовки, яка обробляється з числовим програмним управлінням, підвищення повторюваності у виробництві та усунення виробничих втрат. Замовник також був зацікавлений в тому, щоб збірка актуатора вимагала якомога меншого втручання, тому ми запропонували модернізувати актуатор, який вже був встановлений на верстаті. Ми розробили додаткову направляючу для стандартного актуатора, яка зробила роботу горизонтального актуатора більш жорсткою. В результаті, заготовка також повністю жорстко закріплена.

Оптимізувавши процес, вдалося усунути необхідність постійного нагляду за системою з боку оператора. Йому більше не потрібно вручну позиціонувати заготовку в верстаті з ЧПК. Продуктивність зросла завдяки мінімізації неправильно оброблених виробів. Витрати знизилися, оскільки більшість деталей проходять контроль якості. Здавалося б, невелика зміна сприяла багатьом перевагам на заводі нашого клієнта.

Де ще спрацює це рішення?

Такий керований привід буде корисним у будь-якому застосуванні, де є потреба позиціонувати заготовку в потрібному місці та стабілізувати її. Такий процес часто необхідний при обробці заготовки, наприклад, в автомобільній, аерокосмічній, машинобудівній та багатьох інших галузях промисловості.