МИ ПРОПОНУЄМО

Вибір, монтаж і роль блоку підготовки повітря для пневматичних інструментів!

Зміст

Вибір, монтаж і роль блоку підготовки повітря для пневматичних інструментів

Блок підготовки повітря для інструментів – чому він такий важливий?

Як вибрати установку підготовки повітря?

Як слід встановлювати такі блоки підготовки стисненого повітря?

Вибір, монтаж і роль блоку підготовки повітря для пневматичних інструментів

Блок підготовки повітря для інструментів – чому він такий важливий?

Щоб досягти високого рівня продуктивності інструментів, що працюють на стисненому повітрі, в першу чергу необхідно подбати про оптимізацію пневматичної установки. Для цього варто звернути увагу на системи підготовки стисненого повітря, які за своєю структурою складаються з фільтра тиску, редуктора тиску та мастильника. Ці елементи мають реальний вплив на ефективність і довговічність інструментів та інших пневматичних пристроїв. Встановлення блоку підготовки стисненого повітря поблизу пневматичного інструменту гарантує належну якість стисненого повітря, оскільки нівелює ризик, пов'язаний з присутністю в установці пилу, вологи, іржі та інших твердих забруднень. Мастильник масляного туману, що знаходиться в блоці F+R+L, також забезпечує належне змащення інструменту.

Блок стисненого повітря характеризується такими функціями: фільтрування, регулювання (зниження) тиску та змащування

Фільтрування – процес, що полягає у використанні повітряного фільтра, який видаляє зі стисненого повітря більшість забруднень у вигляді твердих частинок пилу, іржі тощо. Якщо частинки пилу, іржі або інших забруднень потрапляють у пневматичний двигун або інструмент, вони можуть ускладнювати потік середовища, а отже, сприяти втраті потужності самого обладнання та спричиняти його пошкодження. Це призводить до підвищення вартості обслуговування та збільшення споживання стисненого повітря, наприклад, в результаті витоків та пошкоджень ущільнень в пневматичних пристроях.

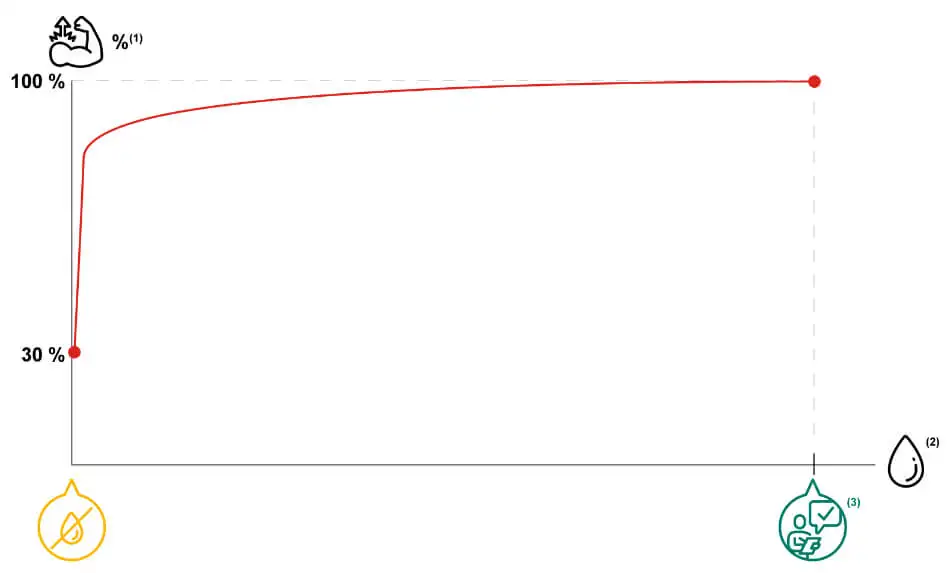

Змащування – процес, що полягає в дозуванні в повітря, що проходить під тиском, крапель масла, які перетворюються на масляний туман. Коли змащування не відбувається, процес зношування інструменту відбувається значно швидше, що також пов'язано зі зниженням максимальної продуктивності шліфувальної машини, молотка, дриля або викрутки. Це призводить до зниження продуктивності всієї роботи та виробництва в цілому, а також до підвищення витрат на обслуговування. Запрошуємо ознайомитися з графіком нижче, на якому ми показали параметри продуктивності / терміну служби пневматичного мотор-редуктора в разі застосування змащення та його відсутності.

Діаграма № 1: Повністю бажана робота пневматичного мотор-редуктора в інструменті при збереженні належного змащення. Використано зразкові параметри на основі лабораторних випробувань, де проводилися випробування пневматичних мотор-редукторів. Значення 1 – вихідна потужність двигуна інструменту, значення 2 – об'єм масла, а значення 3 – рекомендації виробника з так званої карти DTR (інструкція з експлуатації, що додається до кожного інструменту).

Діаграма № 2: Повністю бажана експлуатаційна міцність пневматичного мотор-редуктора даного інструменту при відповідному змащенні масляною млою. Використано зразкові параметри, засновані на тестах, проведених в лабораторії на пневматичних мотор-редукторах. Номер 1 стосується вихідної потужності двигуна інструменту, 2 – об'ємної кількості масла, 3 – рекомендації, що випливають з технічного паспорта продукту (додається каталожна картка з інструкцією з експлуатації).

Регулювання - процес зниження тиску, який допомагає підтримувати динамічний тиск на контрольованому рівні 90 psi / 6,3 бар. Це дуже важливо, оскільки тиск на рівні, нижчому за вказаний виробником інструменту, впливає на зниження його продуктивності, а отже, знижує рентабельність процесу та інвестицій. Однак, якщо тиск перевищить необхідне значення, це може призвести до його швидшого зносу. Це також може бути наслідком несправностей, аварій або призвести до виходу з ладу всієї пневматичної системи на підприємстві.

Як вибрати установку підготовки повітря?

При виборі блоку підготовки стисненого повітря слід, перш за все, враховувати розмір приєднувального різьблення та вимоги інструментів щодо потоку повітря і ступеня фільтрації повітря.

Як слід встановлювати такі блоки підготовки стисненого повітря?

Цікаво і водночас варто підкреслити, що переважна більшість пневматичних інструментів не працюють на максимальних обертах, а причиною цього є неправильна підготовка стисненого повітря в системі. Мова йде про всю пневматичну установку на заводі або в майстерні, тому рекомендується дотримуватися таких правил:

- Використання 1 станції підготовки повітря на 1 пневматичний інструмент. У момент, коли ми підключаємо кілька пневматичних інструментів до одного блоку повітря, величина тиску повітря, а також продуктивність змащення знижуються.

- Установку підготовки стисненого повітря слід встановлювати якомога ближче до інструменту, саме в тому місці, де шланг, що живить приймач, приєднаний до установки, щоб до даного інструменту надходила масляна мгла і одночасно не відбувалося падіння тиску.

- Перед кожним використанням гайкового ключа, шліфувальної машини або дриля слід переконатися, що стан масла є належним, оскільки процес змащування позитивно впливає на міцність інструментів.

- Фільтрувальні вкладиші слід періодично перевіряти та замінювати.

Підсумовуючи, інструменти, що працюють на стисненому повітрі, призначені для роботи при динамічних значеннях тиску повітря 90 PSI/ 6,3 бар і підлягають систематичному змащуванню. Більший рівень тиску негативно вплине на міцність самого інструменту, а також на безпеку людини, яка працює з інструментом. Високий тиск також означає більший рівень вібрації, занадто високу швидкість обертання, що призводить до більш інтенсивного тертя і створює можливість пошкодження.

Автор